Por qué los reductores no son todos iguales — aunque tengan las mismas dimensiones externas

Comprender las diferencias ocultas detrás de la capacidad de potencia mecánica

En el mercado de motores eléctricos, la comparación suele empezar por los números — potencia, polos, clase de eficiencia, tamaño de bastidor — antes de hablar de la calidad intrínseca que hace a una marca más fiable.

Con los reductores, la comparación es mucho más compleja. Lo que realmente define un reductor no son solo sus dimensiones de montaje o el diseño externo (algunos miran solo el diámetro del eje de salida — ¿también compararían dos coches por el diámetro de los neumáticos?), sino su capacidad de potencia, es decir, su factor de servicio (SF).

Algunos compradores siguen fijándose únicamente en la intercambiabilidad de las dimensiones de montaje, suponiendo que si dos reductores comparten la misma huella, o la misma brida o eje, rendirán igual. Esa suposición es peligrosamente errónea.

Dos unidades pueden encajar en la misma brida y eje, y aun así tener capacidades de par, durabilidad y eficiencia muy diferentes.

Cuando las formas idénticas ocultan resistencias distintas

El peso de un reductor ya dice algo de su diseño interno: más peso suele significar engranajes más gruesos, rodamientos más grandes o más numerosos y una carcasa más robusta. Pero eso es solo una parte.

La diferencia clave está en la filosofía de diseño de los engranajes y en los compromisos de ingeniería asumidos con los años.

El compromiso impulsado por la logística

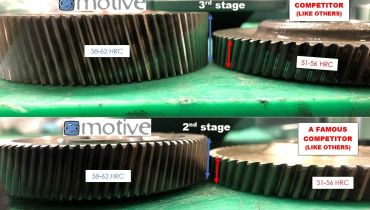

Para simplificar la logística, muchos fabricantes europeos — siguiendo al líder mundial — decidieron reducir el número de códigos de engranajes.

En un reductor trietapa, estandarizaron segunda y tercera etapa (los cuatro engranajes mayores) en múltiples relaciones y tamaños.

Así pudieron mantener menos módulos preensamblados en stock. Para empresas con centros de montaje externos, parecía práctico: menos referencias, montaje más rápido e incluso la tentación de omitir las pruebas finales.

Pero esta comodidad tiene un coste oculto: al reutilizar los mismos engranajes en varias relaciones, el par máximo transmisible queda limitado por la etapa más débil. Es decir, el diseño crea cuellos de botella de capacidad: el factor de servicio varía de forma irregular y algunas relaciones son menos robustas.

Dos gráficos para explicarlo

En los dos gráficos, la media de kW de las tres etapas de dos reductores es la misma, pero la distribución no.

En el primer gráfico, la capacidad está mal distribuida porque la relación final solicitada se obtiene minimizando códigos en la segunda y tercera etapa.

5 kW es la capacidad máxima del 3.er estadio a SF 1; por tanto, 5 kW es la capacidad máxima del reductor a SF 1.

En el segundo gráfico, con los engranajes adecuados disponibles para segunda y tercera etapa, la distribución se optimiza entre las tres etapas.

Resultado: 9 kW es la capacidad máxima del reductor a SF 1.

La falsa promesa de simplificar el almacén

Paradójicamente, el sistema no logró su objetivo. Los centros externos acabaron guardando más componentes: más carcasas, bridas, ejes y rodamientos en los submódulos.

¿Y la simplicidad de códigos y stock? Hoy las herramientas digitales permiten resolverlo sin sacrificar la integridad mecánica.

Por qué los reductores chinos son tan baratos

Muchos fabricantes chinos copiaron por completo ese diseño — misma forma externa, mismas relaciones, mismos datos de engrane — creando enormes economías de escala.

Pero ahí está el límite: la eficiencia productiva se paga con capacidad de potencia, no solo por el cuello de botella de minimizar códigos en 2.ª/3.ª etapa.

La economía de piezas y procesos se ha vuelto prioritaria — a veces tanto que hemos visto montar engranajes cónicos “al oído” o “al tacto”, sin instrumentos de medida.

La diferencia “Motive-ated”

En Motive no seguimos ese camino.

Diseñamos geometrías propias con datos de engrane optimizados para maximizar capacidad y vida útil.

Decidimos repartir equitativamente el esfuerzo entre etapas, utilizando un mayor y optimizado número de combinaciones de engranajes.

Combinamos esto con ejes con chaveta en lugar del ajuste por interferencia más barato, permitiendo montar, desmontar y volver a montar cualquier engranaje.

Integramos datos entre nuestro ERP y los MotiveLabs para generar automáticamente la lista de materiales (BOM).

Cada MotiveLab cuenta con bancos de pruebas que controlan rendimiento, pérdidas de aceite, velocidad y la presencia de todas las chavetas.

Nuestro objetivo no es imitar, sino superar.

Hoy, quizá por ser las más recientes o porque no aceptaron compromisos, podemos afirmar que, a igual tamaño externo, las series ROBUS, STON y ENDURO están entre las de mayor capacidad de carga del mercado.

_370.png)

_370.png)